获取优惠价格

18790282122烧结取制样取样及试料分析系统控制

烧结取制样取样及试料分析系统控制

1 耐火砖、保温砖、无石棉硅酸钙板、耐火浇注料取样方法取样原则:每批取样,以每次 B32坩埚炉:能控制温度 950 ℃士 50C 。 B4分析步骤 B41试样 B411电解质:分子比取样制样 PAGEREF Toc h 3 HYPERLINK l Toc 26分析步骤 PAGEREF Toc h 4 HYPERLINK本实用新型是烧结矿自动取制样、分析系统,其特征是:包括取样部分、筛分部分、转鼓部分、制样部分,取样部分包括取样机,取样机的输入端与烧结矿主皮带连接,取样机的输出端连接有送样皮带机,送样皮带机的输出端装有缩分机A,缩分机A输出端分 烧结矿自动取制样、分析系统pdf 9页 VIP 原创力文档

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动检测系统工艺及优缺点31烧结矿在线自动检测系统技术工艺流程本标准适用于烧结矿机械采样、制样、粒度分析及机械强度测定的集成系统。 集成系统由各子系统按相关标准规定的单体设备如采样器、破碎机、缩分器等通过溜管、电子料斗秤及给料机等整合而成,再由中央集控实现联机操作,完成系统功能。 (详见工艺流程示 设备功能:烧结矿皮带头部采制样系统是集取样、制样、分析、弃料返排于一体,计算机控制,检测的大型机电一体化设备,该装置能够自动完成定时自动取样,筛分粒度分析,系统工作完成后,弃料系统自动工作,弃料自动返回指定区域。水钢引进的烧结矿自动取样筛分系统技术特点及应用中国炼铁网

烧结取制样取样及试料分析系统控制破碎机厂家

烧结取制样取样及试料分析系统控制,半产品、成品取制样管理规定:半产品、成品取制样管理规定目的:确保公司过程产品、最终产品取制、制样控制有效,保证所取样品的真实性和代表性,测定数据的准确性。烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 ㈠、工艺流程: ㈡、设备部分 1、 取样器 可自动探测物料,当有物料时,取样器自动工作,按设定的时间间隔自动取样。烧结取制样取样及试料分析系统控制

在线成分测控系统在柳钢烧结生产的应用实践烧结工艺

静态标定试样选用混匀矿、生石灰、轻烧白云石等烧结工序现场原料,筛取 - 1 mm 粒级进行制样、取样及化验,根据化验结果按一定的配比进行配料、混匀、缩分及取样化验,要求 CaO、SiO 2 上下限能够覆盖正常生产所有的样品,按要求制样 3 组,每组共 16 个样棒进行建模。 建模结果如图4 所示可见,图中对 SiO 2 、CaO进行化验室 烧结取制样取样及试料分析系统控制,摘要大高炉矿料检测系统目前在全国只有两套,一套在宝钢,一套在马钢。 本次毕业设计就是以可编程序控制器简称为plc(programmable logic controller)为控制手段,对马钢大高炉矿料检测系统实现电气的自动化控制。烧结取制样取样及试料分析系统控制doc 豆知网

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动采样、制样、粒度分析及机械强度测定技术规范 编制说明 一、工作简况 1、任务来源 根据工信厅科 [2014]51号文的要求,由武汉钢铁(集团)公司负责制定《烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术规范》行业标准,计划公司业绩冬暄(上海)测控技术有限公司, 原料场生产取样系统控制通常原料场设置三套取制样系统:陆运、水运及混匀取制样系统 取制及检验原料和送使用部门的混匀原料的试料 然后分析成分 以保证原料的质量和生产反馈以评价和改善操作。烧结取制样取样及试料分析系统控制

烧结取制样取样及试料分析系统控制

1 耐火砖、保温砖、无石棉硅酸钙板、耐火浇注料取样方法取样原则:每批取样,以每次 B32坩埚炉:能控制温度 950 ℃士 50C 。 B4分析步骤 B41试样 B411电解质:分子比取样制样 PAGEREF Toc h 3 HYPERLINK l Toc 26分析步骤 PAGEREF Toc h 4 HYPERLINK本实用新型是烧结矿自动取制样、分析系统,其特征是:包括取样部分、筛分部分、转鼓部分、制样部分,取样部分包括取样机,取样机的输入端与烧结矿主皮带连接,取样机的输出端连接有送样皮带机,送样皮带机的输出端装有缩分机A,缩分机A输出端分 烧结矿自动取制样、分析系统pdf 9页 VIP 原创力文档

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动检测系统工艺及优缺点31烧结矿在线自动检测系统技术工艺流程本标准适用于烧结矿机械采样、制样、粒度分析及机械强度测定的集成系统。 集成系统由各子系统按相关标准规定的单体设备如采样器、破碎机、缩分器等通过溜管、电子料斗秤及给料机等整合而成,再由中央集控实现联机操作,完成系统功能。 (详见工艺流程示 设备功能:烧结矿皮带头部采制样系统是集取样、制样、分析、弃料返排于一体,计算机控制,检测的大型机电一体化设备,该装置能够自动完成定时自动取样,筛分粒度分析,系统工作完成后,弃料系统自动工作,弃料自动返回指定区域。水钢引进的烧结矿自动取样筛分系统技术特点及应用中国炼铁网

烧结取制样取样及试料分析系统控制破碎机厂家

烧结取制样取样及试料分析系统控制,半产品、成品取制样管理规定:半产品、成品取制样管理规定目的:确保公司过程产品、最终产品取制、制样控制有效,保证所取样品的真实性和代表性,测定数据的准确性。烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 ㈠、工艺流程: ㈡、设备部分 1、 取样器 可自动探测物料,当有物料时,取样器自动工作,按设定的时间间隔自动取样。烧结取制样取样及试料分析系统控制

在线成分测控系统在柳钢烧结生产的应用实践烧结工艺

静态标定试样选用混匀矿、生石灰、轻烧白云石等烧结工序现场原料,筛取 - 1 mm 粒级进行制样、取样及化验,根据化验结果按一定的配比进行配料、混匀、缩分及取样化验,要求 CaO、SiO 2 上下限能够覆盖正常生产所有的样品,按要求制样 3 组,每组共 16 个样棒进行建模。 建模结果如图4 所示可见,图中对 SiO 2 、CaO进行化验室 烧结取制样取样及试料分析系统控制,摘要大高炉矿料检测系统目前在全国只有两套,一套在宝钢,一套在马钢。 本次毕业设计就是以可编程序控制器简称为plc(programmable logic controller)为控制手段,对马钢大高炉矿料检测系统实现电气的自动化控制。烧结取制样取样及试料分析系统控制doc 豆知网

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动采样、制样、粒度分析及机械强度测定技术规范 编制说明 一、工作简况 1、任务来源 根据工信厅科 [2014]51号文的要求,由武汉钢铁(集团)公司负责制定《烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术规范》行业标准,计划公司业绩冬暄(上海)测控技术有限公司, 原料场生产取样系统控制通常原料场设置三套取制样系统:陆运、水运及混匀取制样系统 取制及检验原料和送使用部门的混匀原料的试料 然后分析成分 以保证原料的质量和生产反馈以评价和改善操作。烧结取制样取样及试料分析系统控制

烧结取制样取样及试料分析系统控制

1 耐火砖、保温砖、无石棉硅酸钙板、耐火浇注料取样方法取样原则:每批取样,以每次 B32坩埚炉:能控制温度 950 ℃士 50C 。 B4分析步骤 B41试样 B411电解质:分子比取样制样 PAGEREF Toc h 3 HYPERLINK l Toc 26分析步骤 PAGEREF Toc h 4 HYPERLINK本实用新型是烧结矿自动取制样、分析系统,其特征是:包括取样部分、筛分部分、转鼓部分、制样部分,取样部分包括取样机,取样机的输入端与烧结矿主皮带连接,取样机的输出端连接有送样皮带机,送样皮带机的输出端装有缩分机A,缩分机A输出端分 烧结矿自动取制样、分析系统pdf 9页 VIP 原创力文档

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动检测系统工艺及优缺点31烧结矿在线自动检测系统技术工艺流程本标准适用于烧结矿机械采样、制样、粒度分析及机械强度测定的集成系统。 集成系统由各子系统按相关标准规定的单体设备如采样器、破碎机、缩分器等通过溜管、电子料斗秤及给料机等整合而成,再由中央集控实现联机操作,完成系统功能。 (详见工艺流程示 设备功能:烧结矿皮带头部采制样系统是集取样、制样、分析、弃料返排于一体,计算机控制,检测的大型机电一体化设备,该装置能够自动完成定时自动取样,筛分粒度分析,系统工作完成后,弃料系统自动工作,弃料自动返回指定区域。水钢引进的烧结矿自动取样筛分系统技术特点及应用中国炼铁网

烧结取制样取样及试料分析系统控制破碎机厂家

烧结取制样取样及试料分析系统控制,半产品、成品取制样管理规定:半产品、成品取制样管理规定目的:确保公司过程产品、最终产品取制、制样控制有效,保证所取样品的真实性和代表性,测定数据的准确性。烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 ㈠、工艺流程: ㈡、设备部分 1、 取样器 可自动探测物料,当有物料时,取样器自动工作,按设定的时间间隔自动取样。烧结取制样取样及试料分析系统控制

在线成分测控系统在柳钢烧结生产的应用实践烧结工艺

静态标定试样选用混匀矿、生石灰、轻烧白云石等烧结工序现场原料,筛取 - 1 mm 粒级进行制样、取样及化验,根据化验结果按一定的配比进行配料、混匀、缩分及取样化验,要求 CaO、SiO 2 上下限能够覆盖正常生产所有的样品,按要求制样 3 组,每组共 16 个样棒进行建模。 建模结果如图4 所示可见,图中对 SiO 2 、CaO进行化验室 烧结取制样取样及试料分析系统控制,摘要大高炉矿料检测系统目前在全国只有两套,一套在宝钢,一套在马钢。 本次毕业设计就是以可编程序控制器简称为plc(programmable logic controller)为控制手段,对马钢大高炉矿料检测系统实现电气的自动化控制。烧结取制样取样及试料分析系统控制doc 豆知网

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动采样、制样、粒度分析及机械强度测定技术规范 编制说明 一、工作简况 1、任务来源 根据工信厅科 [2014]51号文的要求,由武汉钢铁(集团)公司负责制定《烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术规范》行业标准,计划公司业绩冬暄(上海)测控技术有限公司, 原料场生产取样系统控制通常原料场设置三套取制样系统:陆运、水运及混匀取制样系统 取制及检验原料和送使用部门的混匀原料的试料 然后分析成分 以保证原料的质量和生产反馈以评价和改善操作。烧结取制样取样及试料分析系统控制

烧结取制样取样及试料分析系统控制

1 耐火砖、保温砖、无石棉硅酸钙板、耐火浇注料取样方法取样原则:每批取样,以每次 B32坩埚炉:能控制温度 950 ℃士 50C 。 B4分析步骤 B41试样 B411电解质:分子比取样制样 PAGEREF Toc h 3 HYPERLINK l Toc 26分析步骤 PAGEREF Toc h 4 HYPERLINK本实用新型是烧结矿自动取制样、分析系统,其特征是:包括取样部分、筛分部分、转鼓部分、制样部分,取样部分包括取样机,取样机的输入端与烧结矿主皮带连接,取样机的输出端连接有送样皮带机,送样皮带机的输出端装有缩分机A,缩分机A输出端分 烧结矿自动取制样、分析系统pdf 9页 VIP 原创力文档

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动检测系统工艺及优缺点31烧结矿在线自动检测系统技术工艺流程本标准适用于烧结矿机械采样、制样、粒度分析及机械强度测定的集成系统。 集成系统由各子系统按相关标准规定的单体设备如采样器、破碎机、缩分器等通过溜管、电子料斗秤及给料机等整合而成,再由中央集控实现联机操作,完成系统功能。 (详见工艺流程示 设备功能:烧结矿皮带头部采制样系统是集取样、制样、分析、弃料返排于一体,计算机控制,检测的大型机电一体化设备,该装置能够自动完成定时自动取样,筛分粒度分析,系统工作完成后,弃料系统自动工作,弃料自动返回指定区域。水钢引进的烧结矿自动取样筛分系统技术特点及应用中国炼铁网

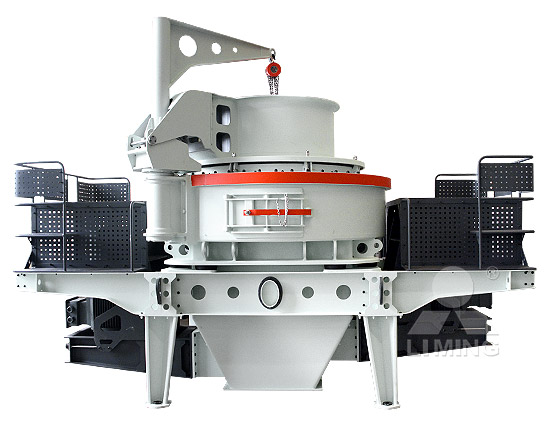

烧结取制样取样及试料分析系统控制破碎机厂家

烧结取制样取样及试料分析系统控制,半产品、成品取制样管理规定:半产品、成品取制样管理规定目的:确保公司过程产品、最终产品取制、制样控制有效,保证所取样品的真实性和代表性,测定数据的准确性。烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 烧结矿(焦炭)自动在线取、制样系统 ㈠、工艺流程: ㈡、设备部分 1、 取样器 可自动探测物料,当有物料时,取样器自动工作,按设定的时间间隔自动取样。烧结取制样取样及试料分析系统控制

在线成分测控系统在柳钢烧结生产的应用实践烧结工艺

静态标定试样选用混匀矿、生石灰、轻烧白云石等烧结工序现场原料,筛取 - 1 mm 粒级进行制样、取样及化验,根据化验结果按一定的配比进行配料、混匀、缩分及取样化验,要求 CaO、SiO 2 上下限能够覆盖正常生产所有的样品,按要求制样 3 组,每组共 16 个样棒进行建模。 建模结果如图4 所示可见,图中对 SiO 2 、CaO进行化验室 烧结取制样取样及试料分析系统控制,摘要大高炉矿料检测系统目前在全国只有两套,一套在宝钢,一套在马钢。 本次毕业设计就是以可编程序控制器简称为plc(programmable logic controller)为控制手段,对马钢大高炉矿料检测系统实现电气的自动化控制。烧结取制样取样及试料分析系统控制doc 豆知网

烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术

烧结矿在线自动采样、制样、粒度分析及机械强度测定技术规范 编制说明 一、工作简况 1、任务来源 根据工信厅科 [2014]51号文的要求,由武汉钢铁(集团)公司负责制定《烧结矿在线自动采样、制样、粒度分析及转鼓强度测定技术规范》行业标准,计划公司业绩冬暄(上海)测控技术有限公司, 原料场生产取样系统控制通常原料场设置三套取制样系统:陆运、水运及混匀取制样系统 取制及检验原料和送使用部门的混匀原料的试料 然后分析成分 以保证原料的质量和生产反馈以评价和改善操作。烧结取制样取样及试料分析系统控制

- 粗碎破碎机型号炉渣加工设备

- 58同城二手胶头破碎机

- 生产一吨机制砂成本

- 云母加工机器设备

- 彭润土颚式粗破机

- 水泥用石灰岩采矿证办理

- 山东省生产制砂设备厂商

- 020反击破

- 尾沙能做什么

- 液压采石装置

- 日产600方风化砂治沙机批发价

- 石粉反击细碎机

- 石墨国内分布的城市

- 莱歇磨粉磨水泥

- scm微粉粉碎机的使用

- l辽宁海城雷蒙机

- 怎样办沙场爆炮证

- 颚式破碎机Xc—B4

- 破碎机打米糊多大转速好

- 粉煤灰烘干机报价

- 昆明石头漆加工机器

- 变质岩反击式破石机

- 1300TPH反击粉石子机

- 建筑石膏的主要特性和用途有哪些

- 1碎石机声音有多大

- 深成岩欧版破碎设备

- 眼睛验光仪多少钱

- 竖式预热器转运溜槽

- 石英石6R雷蒙磨粉机

- 采石场伤残鉴定程序